کنترل دقیق سطح آب در درام دیگ بخار یکی از مهمترین پارامترهای ایمنی و عملکرد صحیح بویلر است. اگر سطح آب خیلی پایین باشد، سطوح جوش (heat-transfer surfaces) خشک شده و خطر آسیب جدی یا شکست لولهها افزایش مییابد؛ اگر سطح خیلی بالا باشد، بخار همراه با آب (water carry-over) ممکن است وارد سیستم بخار شود و کیفیت بخار و تجهیزات downstream را تحت تأثیر قرار دهد.

از این رو، طراحی و تنظیم درست «لول کنترل» شامل حسگر سطح (پروب/الکترود)، منطق کنترلی، set-point ها و کالیبراسیون کاملاً ضروری است.

روشهای رایج کنترل سطح درام بویلر

برای کنترل سطح درام بویلر معمولاً از یکی از سه استراتژی زیر استفاده میشود:

روش کنترل | ورودی کنترل | کاربرد / محدودیت | دقت و پاسخ |

تکعنصری (Single-element / 1E) | فقط سطح آب (level) | برای دیگهای کوچک یا با بار ثابت مناسب | ساده، کمهزینه، اما کند و حساس به نوسانات بار |

دوعنصری (Two-element / 2E) | سطح + جریان بخار (steam flow) | زمانی که تغذیه آب فشار ثابت دارد و تغییر بار متوسط است | کنترل دقیقتر از 1E، واکنش بهتر به تغییرات بار |

سهعنصری (Three-element / 3E) | سطح + جریان بخار + جریان آب تغذیه (feedwater flow) | برای دیگهای صنعتی بزرگ، با پمپ/شیر تغذیه متعدد یا تغییرات بار زیاد | دقیقترین و با پاسخ سریع؛ مناسب برای نوسان بار شدید و شرایط صنعتی |

در بیشتر بویلرهای صنعتی با تغییرات مصرف یا فشار و بار متغیر، کنترل سهعنصری (3E) توصیه میشود چون علاوه بر feedback سطح آب، با اطلاعات جریان بخار (feed-forward) و flow آب تغذیه، تعادل سریع و دقیقتری برقرار میکند.

مراحل فنی تنظیم لول کنترل دیگ بخار

در ادامه سه بخش کلیدی: نصب و موقعیتگذاری الکترود/پروب، تنظیم منطق کنترلی، و تست/کالیبراسیون شرح داده میشوند.

1) نصب و موقعیتگذاری الکترودها / حسگر سطح (Electrode / Probe Positioning)

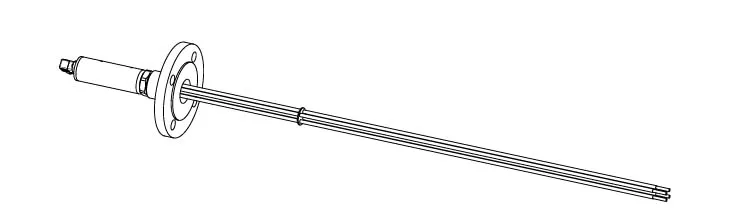

- انتخاب نوع حسگر: در دیگهای صنعتی معمول لول کنترل با پرابهای خازنی یا الکترودهای هدایتپذیری (conductivity probes / capacitance probes) استفاده میشود. این روش نسبت به شیشه آبنما (gauge glass) یا سنسورهای فشار ساده مزایایی دارد — مانند امکان چند نقطه تماس (multi-point), اتوماتیک بودن و پاسخ سریع.

- محل نصب: حسگر باید در محلی نصب شود که واقعاً نمایانگر “واقعیترین” سطح آب در درام باشد، یعنی دور از جریانهای ورودی فیدوات، محل خروج بخار، یا مناطق با حباب زیاد/تلاطم. اگر حسگر در نقطه اشتباه نصب شود، اندازهگیری سطح دچار خطا میشود.

- تثبیت مکانیکی: استفاده از فلنج یا رزوه مناسب، آب بندی محکم، عایق مناسب (اگر فشار/دمای دیگ بالاست) و جلوگیری از ارتعاش یا ضربه. همچنین اگر بویلر تحت فشار و دماست، انتخاب متریال مناسب برای پروب اهمیت دارد.

- چند پروب / چند نقطه تماس (multi-point): برای کاربردهای صنعتی معمول است که بیش از یک نقطه اندازهگیری (مثلاً pump-start, pump-stop, alarm-low, alarm-high) تعریف شود. این کار با پراب/الکترود چند نقطهای امکانپذیر است .

2) تنظیم منطق کنترلی در پنل (Logic & Relay Setting)

بعد از نصب فیزیکی حسگر در تنظیم لول کنترل دیگ بخار، مرحله مهم بعدی پیکربندی منطق کنترلی و رلهها / کنترلرها است:

- انتخاب استراتژی کنترل: با توجه به اندازه دیگ، نوسان بار، تعداد دیگ یا پمپ تغذیه، یکی از استراتژیهای 1E، 2E یا 3E انتخاب میشود. برای دیگ صنعتی با بار متغیر و نیاز به پایداری سطح، 3E بهترین انتخاب است.

- ورودی و سیگنالدهی: کنترلر باید ورودی(های) مربوط به سطح (level transmitter)، جریان بخار (steam flow transmitter) و در صورت 3E، جریان آب تغذیه (feedwater flow transmitter) را دریافت کند. در 2E، steam flow به صورت feed-forward استفاده میشود و سطح آب به عنوان feedback تنظیم نهایی را انجام میدهد.

- تنظیم set-point ها و hysteresis / deadband: برای کنترل پایدار سطح آب، نقاطی مانند «start پمپ / شیر تغذیه»، «stop پمپ»، «alarm low»، «alarm high» باید تعریف شوند. فاصله بین start و stop (hysteresis) برای جلوگیری از نوسان مداوم (hunting) مهم است.

- منطق fallback / redundancy: در سیستمهای پیچیده، اگر یکی از سنسورها (مثلاً flow meter یا steam flow transmitter) خراب شود، سیستم باید بتواند به حالت fallback — مثلاً 1E — برگردد تا دیگ بی آب نشود یا سطح واژگون. همچنین توصیه میشود برای ایمنی از دو تکنولوژی مختلف (مثلاً پراب و فشار، یا پراب و رادار) برای redundancy استفاده شود.

3) تست و کالیبراسیون عملی (Commissioning & Calibration)

پس از نصب و تنظیم کنترلر در تنظیم لول کنترل، لازم است سیستم به شکلی اصولی تست و کالیبره شود:

- راهاندازی اولیه و بررسی اتصالات: پس از نصب، اتصالات مکانیکی و الکتریکی (زمین، کابل، آببندی) باید بررسی شود. از نظر نشتی، عایق، صحت نصب فلنج/رزوه و صحت اتصال سیمها.

- تعیین Set-point ها و بازه کاری نرمال: بر اساس طراحی درام (ارتفاع، حجم) و مشخصات دیگ، نقاط start/stop پمپ یا شیر و نقاط alarm تعیین شوند. این نقاط باید با یک بازه ایمن (safety margin) نسبت به کمترین و بیشترین سطح مطمئن باشند.

- تست عملکرد با تغییر سطح واقعی: با تغذیه یا خارج کردن آب (یا شبیهسازی بار بخار)، سطح را تغییر دهید و عملکرد کنترل را مشاهده کنید: آیا پمپ/شیر در زمان مناسب فعال/غیرفعال میشود؟ آیا آلارمها درست عمل میکنند؟ آیا نوسان سطح (hunting) رخ میدهد؟

- کنترل تکرارپذیری و پایداری: در طول چند سیکل پر و خالی کردن (start/stop)، واکنش سیستم را بررسی کنید. مطمئن شوید که سیستم به ثبات میرسد و سطح پایدار میماند.

- مستندسازی: همه تنظیمات، نقاط set-point، گزارشهای تست و کالیبراسیون باید ثبت شوند تا در آینده (نگهداری، بازرسی، ارزیابی ایمنی) قابل ردیابی باشند.

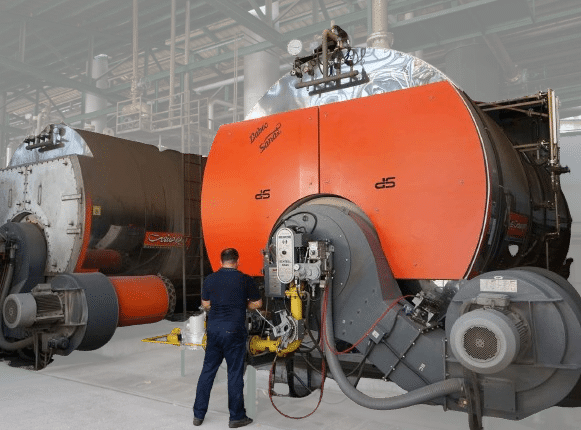

دابو صنعت، تولیدکننده دیگ بخار در ایران، پس از خرید دیگ بخار این کمپانی، راهنمایی و مشاوره فنی کامل و معتبری در زمینه تنظیم لول کنترل به مشتریان خود ارائه میدهد.

چرا کنترل دقیق سطح مهم است ؟

در دیگ بخار، انحراف سطح آب،چه بهصورت افزایش بیش از حد و چه کاهش خطرناک، مستقیماً بر ایمنی و عملکرد سیستم اثر میگذارد. هنگامی که سطح آب بیش از مقدار طراحیشده بالا رود، پدیده Water Carry-over رخ میدهد؛ یعنی ذرات ریز آب همراه بخار وارد خطوط بخار میشوند و کیفیت بخار را کاهش میدهند. این شرایط میتواند به تجهیزات پاییندست آسیب وارد کند و در موارد شدید باعث Hydrolock یا Water Hammer شود که هر دو از مخربترین پدیدهها برای لولهکشی و شیرآلات بخار هستند.

در مقابل، پایین آمدن سطح آب خطرناکتر و بحرانیتر است؛ زیرا با کاهش بیش از حد سطح، سطح تبخیر و سطوح انتقال حرارت بدون آب باقی میمانند و به سرعت بیش از حد گرم (Overheat) میشوند. این وضعیت میتواند منجر به آسیب جدی، تاببرداشتگی، یا حتی گسیختگی لولهها و بخشهای تحت فشار دیگ شود. از سوی دیگر، تغییرات ناگهانی بار بخار نیز اگر با یک سیستم کنترل مناسب (مانند کنترل سهعنصری) مدیریت نشود، موجب واکنش کند سیستم و بروز پدیدههای Swell و Shrink میگردد؛ یعنی سطح آب در درام نوساندار و ناپایدار میشود.

این ناپایداری نهتنها کنترل سطح را دشوار میکند، بلکه در شرایط کاری واقعی میتواند به خطاهای پیدرپی در فرمان پمپ یا شیر کنترل و در نتیجه کاهش ایمنی عملیاتی منجر شود.به همین دلیل انتخاب استراتژی کنترل مناسب، نصب و کالیبراسیون دقیق،منطق کنترلی صحیح در تنظیم لول کنترل اهمیت زیادی دارد.

پیشنهاد مطالعه | دکتر محمد عابدی در این مقاله درباره این که لول کنترل چیست توضیحات مفیدی ارائه کرده است.

لول کنترل بر پایه پراب

اگر بخواهید از لول کنترل بر پایه پراب/الکترود استفاده کنید، نوع خازنی یا الکترودی میتواند گزینه مناسبی باشد. برخی از لول کنترلّهایی که در بازار وجود دارند دارای چند نقطه تماس (multi-point) برای feedwater و alarm هستند.

نکته مهم این است که پس از نصب چنین لول کنترلی، مراحل فوق ، نصب دقیق، منطق کنترلی، کالیبراسیون و تست، به دقت انجام شود تا سیستم ایمن و پایدار باشد.

جمع بندی

- تنظیم سطح آب در دیگ بخار یک عمل فنی حساس است و نباید به صدور سریع سیگنال اکتفا شود ، نصب مکانیکی، انتخاب سنسور، تنظیم منطق، و کالیبراسیون اهمیت زیادی دارد.

- برای دیگهای صنعتی با بار و مصرف متغیر، سیستم کنترل سهعنصری (Three-element) به همراه سنسور/پروب مناسب بهترین عملکرد و پایداری را فراهم میکند.

- هرگونه تغییر در بار، دبی بخار یا شرایط تغذیه باید با واکنش سریع و دقیق سیستم کنترل همراه باشد ، عدم دقت در تنظیم میتواند منجر به کاهش ایمنی، کاهش کیفیت بخار و آسیب به تجهیزات شود.

در صورتی که درباره نحوه تنظیم لول کنترل دیگ بخار سوالی دارید، در بخش نظرات پرسش خود را مطرح کنید. کارشناسان فنی دابو صنعت به پرسشهای شما در این زمینه پاسخ خواهند دارد.

سایر مقالات

برخی محصولات دابو صنعت