در دیگهای چگالشی، فرآیند Condensation یا میعان بخار آب موجود در گازهای احتراق، عامل اصلی دستیابی به راندمانهای بالای ۹۰ درصد است. با این حال، اگر این فرآیند بهدرستی مدیریت نشود، میتواند به خوردگی (Corrosion)، خرابی مبدل حرارتی، و کاهش طول عمر دیگ منجر شود.

کندانس چیست و چرا باعث خوردگی در دیگ چگالشی میشود؟

در فرآیند احتراق گاز طبیعی، سه محصول اصلی تشکیل میشود:

- دیاکسید کربن (CO₂)

- بخار آب (H₂O)

- نیتروژن، NOx، CO و ترکیبات جانبی

در دیگهای بخار معمولی، بخار آب به همراه دود از دودکش خارج میشود و گرمای نهان آن از دست میرود. اما در دیگ چگالشی، زمانی که دمای سطح مبدل و دمای برگشتی سیستم کمتر از نقطه شبنم (حدود ۵۵°C) باشد، این بخار تبدیل به مایع سرد میشود. این مایع یا کندانس اسیدی، خورنده، دارای املاح و دارای ویژگیهای زیر است:

ویژگی | مقدار یا توضیح |

pH | بین ۳ تا ۵ (اسیدی و خورنده) |

حاوی | اسید کربنیک (H₂CO₃)، نیتراتها، سولفاتها |

دمای تخلیه | معمولاً ۳۰–۵۰°C |

اثر بر فلزات | خورندگی شدید فولاد معمولی و آهن |

پیشنهاد مطالعه| درباره تفاوتهای دیگ بخار معمولی و چگالشی بیشتر بدانید.

خوردگی زمانی رخ میدهد که:

- مبدل از جنس نامناسب (مثل فولاد ساده) باشد.

- تخلیه کندانس بهدرستی انجام نشود.

- دمای برگشت بالا باشد و چگالش بهصورت ناقص و نامنظم رخ دهد.

- کندانس روی قطعات داخلی باقی بماند.

بنابراین، کنترل دمای برگشتی (Return Temperature) و طراحی صحیح مدار بسیار حیاتی است.

چرا دمای برگشتی مهمترین عامل در کنترل کندانس است؟

طبق استانداردهای CIBSE و Bosch Heating Manuals:

- اگر دمای برگشتی زیر ۵۵°C باشد، چگالش کامل و راندمان بالا انجام میشود.

- اگر بالاتر از ۵۵°C باشد، چگالش کم یا صفر و راندمان پایین صورت میگیرد.

- اگر چگالش متناوب (On/Off) رخ دهد ، خورندگی شدیدتر و ناپایدار رخ میدهد.

به عبارت دیگر:

ثبات پایین بودن دمای برگشتی موجب چگالش پایدار، کاهش خوردگی و راندمان بالا میشود.

شرایط دمای آب برگشتی | وضعیت چگالش (Condensing) | راندمان دیگ چگالشی | ریسک خوردگی |

کمتر از ۵۵°C | چگالش کامل و پایدار | بسیار بالا (عملکرد ایدهآل) | کم |

بیشتر از ۵۵°C | چگالش کم یا تقریباً صفر | پایین (خروج از حالت کندانسینگ) | کم تا متوسط |

چگالش متناوب (On/Off) | ناپایدار — تشکیل و قطع شدن دورهای قطرات کندانس | متوسط یا متغیر | زیاد، بیشترین میزان خوردگی در این حالت رخ میدهد |

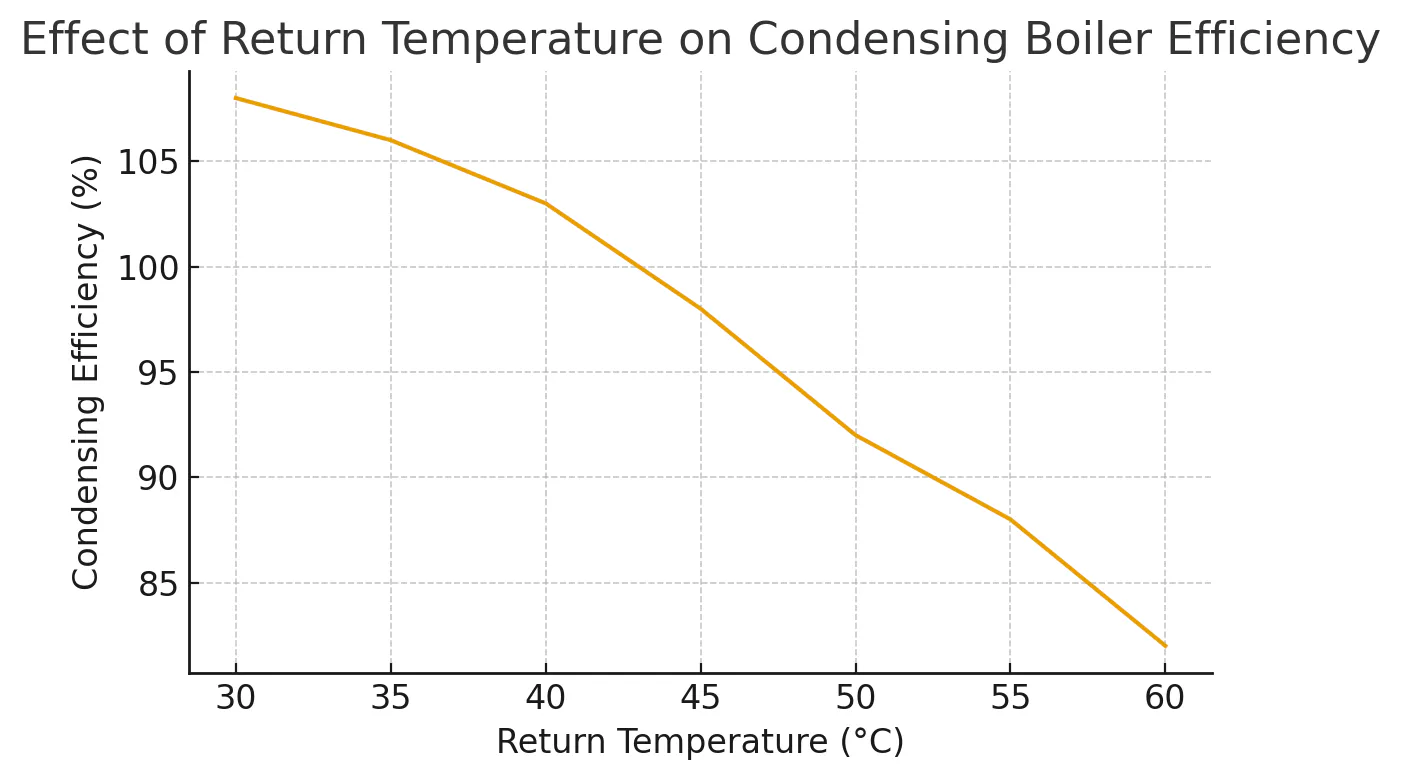

رابطه دمای برگشتی با راندمان دیگ چگالشی

دمای برگشتی (°C) | وضعیت چگالش | راندمان تقریبی (%) | توضیح |

30 | چگالش کامل و پایدار | 108 | ایدهآلترین حالت؛ حداکثر بازیافت انرژی |

35 | بسیار بالا | 106 | کندانس پایدار؛ راندمان نزدیک حالت ماکسیمم |

40 | پایدار | 103 | برای سیستم گرمایش از کف بهترین محدوده |

45 | نیمهپایدار | 98 | مناسب در رادیاتورهای بهینهشده |

50 | محدود | 92 | چگالش کم؛ راندمان کمتر، خطر خوردگی نقطهای |

55 | آغاز توقف چگالش | 88 | مصرف سوخت بیشتر و چگالش ناقص |

60 | بدون چگالش | 82 | در این حالت دیگ مانند دیگ معمولی عمل میکند |

با بررسی این دادهها مشاهده میشود که دمای برگشتی مهمترین عامل تعیینکننده راندمان واقعی یک دیگ چگالشی است. هرچه دمای برگشتی پایینتر باشد، سطح مبدل حرارتی در معرض بخار آب سردتر قرار میگیرد و چگالش کاملتری رخ میدهد. این فرایند باعث بازیابی گرمای نهان تبخیر میشود که در دیگهای معمولی کاملاً از دست میرود. به همین دلیل در محدوده ۳۰ تا ۴۰ درجه، راندمان به بیش از ۱۰۳ تا ۱۰۸ درصد (براساس LHV) میرسد.

در مقابل، با افزایش دمای برگشتی به ۵۵ درجه و بالاتر، ورود دیگ به ناحیه غیرچگالشی باعث کاهش راندمان، افزایش مصرف گاز و افزایش دمای گازهای خروجی میشود. نکته بسیار مهم این است که دمای برگشتی در محدوده ۴۵ تا ۵۵ درجه معمولاً باعث چگالش ناپایدار و متناوب میشود که این شرایط بدترین حالت از نظر خوردگی و کاهش عمر مبدل است.

در نهایت، زمانی که دمای برگشتی به ۶۰ درجه یا بیشتر برسد، دیگ عملاً توانایی چگالش را از دست میدهد و مشابه یک بویلر معمولی رفتار خواهد کرد. این تحلیل بهخوبی نشان میدهد که طراحی صحیح سیستم، انتخاب تجهیزات هیدرولیکی مناسب و تنظیم دقیق دمای آب برگشتی برای دستیابی به راندمان واقعی دیگ چگالشی کاملاً ضروری است.

تأثیر دمای برگشتی بر راندمان دیگ چگالشی بر روی نمودار

مشکل خوردگی در دیگ چگالشی دقیقاً کجا رخ میدهد؟

الف) خوردگی مبدل حرارتی

اگر مبدل حرارتی از جنس استنلس استیل 316L یا آلیاژ آلومینیوم-سیلیکون نباشد، کندانس اسیدی مبدل را از داخل سوراخ میکند.

ب) خوردگی در ناحیه ورودی دودکش

در سیستمهای چگالشی، بخار اسیدی وارد دودکش میشود. اگر دودکش از جنس PP یا استیل تقویتشده نباشد، تخریب سریع رخ میدهد.

پ) خوردگی در مسیر تخلیه کندانس

اگر کندانس به تله آب (Trap) و خنثیساز (Neutralizer) متصل نباشد، لولههای فلزی از بین میروند.

دابو صنعت تولید کننده مطرح دیگ چگالشی در کشور، آماده ارائه مشاوره فنی رایگان جهت تهیه دیگ چگالشی برای مصارف صنعتی و خانگی میباشد.

چگونه دمای برگشتی برای کندانسینگ باید تنظیم شود؟

برای ساخت و تولید بهترین برند دیگ چگالشی باید چند اصل حیاتی رعایت شود:

تنظیم دمای مدار توزیع گرمایش

الف) سیستم رادیاتوری

- دمای رفت: ۶۰–۷۰°C

- دمای برگشت مطلوب: ۴۰–۵۰°C

- نیاز به شیرهای ترموستاتیک و بالانس دقیق

ب) سیستم گرمایش از کف

- دمای رفت: ۳۵–۴۵°C

- دمای برگشت: ۳۰–۳۸°C

- بهترین سازگاری با چگالش

استفاده از شیر سهراهه یا میکسینگ ولو

استفاده از شیر سهراهه یا میکسینگولو یکی از مؤثرترین راهکارها برای کنترل دقیق دمای برگشتی در دیگهای چگالشی است. این قطعه با ترکیب مقدار مشخصی از آب رفت و برگشت، اجازه نمیدهد دمای برگشتی ناگهان بالا برود و دیگ از حالت چگالشی خارج شود. به همین دلیل در منابع فنی بینالمللی، میکسینگولو بهعنوان پایدارترین و مطمئنترین روش برای حفظ محدوده دمایی مناسب چگالش شناخته میشود. علاوه بر این، استفاده از شیر سهراهه موجب کاهش استهلاک مبدل حرارتی، جلوگیری از شوک حرارتی و بهبود طول عمر کل سیستم گرمایشی میگردد.

استفاده از پمپ دورمتغیر (VFD)

در سیستمهای حرارت مرکزی، سرعت جریان آب مستقیماً دمای برگشتی و میزان چگالش دیگ چگالشی را تعیین میکند. جریان بیش از حد سریع باعث میشود آب فرصت کافی برای تبادل حرارت نداشته باشد و با دمای بالاتر به دیگ بازگردد؛ در نتیجه چگالش کاهش یافته و راندمان پایین میآید. اما وقتی جریان آب متعادل و کنترلشده باشد، آب حرارت بیشتری از دست میدهد و سردتر برمیگردد؛ این شرایط باعث چگالش بیشتر و افزایش راندمان میشود. بنابراین تنظیم دبی پمپ، استفاده از بالانسینگ والو و طراحی درست مدار هیدرولیکی برای عملکرد بهینه دیگ چگالشی ضروری است.

تنظیم Setpoint دیگ

سازندگان معتبر مثل Bosch توصیه میکنند:

«Setpoint دیگ چگالشی باید در بازه 50 تا 60 درجه باشد تا دمای برگشتی در حدود 40 تا 50 درجه باقی بماند و چگالش پایدار حاصل شود.»

راهکارهای جلوگیری از خوردگی در دیگ چگالشی

انتخاب صحیح جنس مبدل حرارتی

جنس مبدل حرارتی نقش اصلی در مقاومت در برابر خوردگی دارد. بر اساس استانداردهای اروپایی و توصیه برندهای پیشرو:

- استنلس استیل 316L بهترین گزینه از نظر مقاومت در برابر اسید، پایداری در چگالش دائم و طول عمر بالا است. این جنس به دلیل ترکیب کروم، نیکل و مولیبدن مقاومت ویژهای در برابر اسیدهای موجود در کندانس دارد.

- آلیاژ آلومینیوم–سیلیکون (Al-Si Alloy) نیز گزینهای سبکتر و اقتصادیتر است که در بسیاری از دیگهای چگالشی با راندمان بالا استفاده میشود. این آلیاژ هدایت حرارتی مناسب و مقاومت نسبی خوبی در برابر اسید دارد، با این حال کیفیت ساخت و عملیات سطحی آن در عملکرد نهایی بسیار مؤثر است.

استفاده از مخزن خنثیساز (Neutralizer)

کندانس خروجی از دیگ چگالشی معمولاً pH بین 3 تا 5 دارد و به همین دلیل قبل از ورود به سیستم فاضلاب باید از یک مخزن خنثیسازی عبور کند. در این مخزن معمولاً از سنگهای کلسیتی یا مواد قلیایی استفاده میشود که اسید را بهطور طبیعی خنثی کرده و از تخریب لولههای فاضلاب، بوهای نامطلوب و آسیبهای محیطزیستی جلوگیری میکند. در ساختمانهای مسکونی نصب یک نئوترالایزر استاندارد کافی است اما در موتورخانههای بزرگ صنعتی باید ظرفیت آن متناسب با حجم کندانس انتخاب شود.

طراحی صحیح دودکش

دودکش دیگ چگالشی، یکی از نقاط حساس در دیگ چگالشی است، زیرا بخار آبِ سردشده و اسیدهای موجود در محصولات احتراق ممکن است در درون آن تجمع پیدا کنند. برای جلوگیری از خوردگی دودکش باید:

- دو جداره بودن سیستم دودکش رعایت شود تا از انتقال حرارت ناخواسته جلوگیری شود و بخار آب در مسیر صحیح هدایت گردد.

- جنس دودکش باید در برابر اسید مقاوم باشد که معمولاً از استیل 316 یا پلیپروپیلن تقویتشده استفاده میشود.

- اتصالات دودکش باید کاملاً آببندی باشند تا نشت بخار اسیدی رخ ندهد و سیستم دچار چگالش ناخواسته در مسیرهای غیرمجاز نشود.

طراحی درست دودکش علاوه بر جلوگیری از خوردگی، راندمان حقیقی دیگ را تضمین کرده و از مشکلاتی مانند خاموشی ناگهانی یا احتراق ناقص جلوگیری میکند.

تنظیمات نرمافزاری و کنترلی دیگ

دیگهای چگالشی مدرن مجهز به برد الکترونیکی پیشرفته هستند و تنظیم درست این پارامترها مستقیماً بر میزان چگالش و خوردگی اثر میگذارد. مهمترین تنظیمات شامل موارد زیر است:

- تنظیم صحیح درصد CO₂ که بهینه بودن نسبت گاز و هوا را تضمین کرده و از احتراق ناقص و تشکیل اسید بیش از حد جلوگیری میکند.

- کنترل دقیق هوای احتراق از طریق فن مدولار و سنسورهای جریان هوا.

- تنظیم منحنی دمایی یا Outdoor Reset Curve که دمای آب رفت را بر اساس شرایط آبوهوایی تنظیم میکند و در نتیجه دمای برگشتی را پایدار نگه میدارد. این تنظیم یکی از اثرگذارترین موارد برای جلوگیری از افزایش دمای برگشت و ورود دیگ به حالت غیرچگالشی است.

سرویس و نگهداری دورهای

بر اساس دستورالعمل برندهایی مانند Viessmann، Bosch و Hoval انجام سرویسهای دورهای حداقل یک بار در سال الزامی است. در سرویس و نگهداری دیگ چگالشی باید موارد زیر بررسی شوند:

- تمیزکاری کامل مبدل حرارتی و حذف رسوبات اسیدی

- بررسی نشتیها و آببندی اتصالات

- کنترل کیفیت شعله و میزان CO و CO₂

- شستوشوی مسیر دودکش و سیستم تخلیه کندانس

- تست عملکرد نئوترالایزر و تعویض مواد خنثیکننده در صورت نیاز

استانداردهای Viessmann تأکید میکند که نگهداری درست دیگ میتواند تا ۳۰ درصد طول عمر مبدل را افزایش دهد و از بروز خوردگی زودرس جلوگیری کند.

نمونه خطاهای رایج که باعث خوردگی زودرس میشود

خطا | پیامد |

دمای برگشتی بالای ۵۵°C | چگالش کم ، راندمان پایین ، رسوب و خوردگی |

استفاده از دودکش آهنی | تخریب سریع در اثر کندانس |

نبود Neutralizer کندانس | خوردگی لولهها و فاضلاب |

زاویه نامناسب نصب دیگ | تجمع کندانس و خوردگی نقطهای |

سرعت زیاد پمپ | برگشت داغ و کاهش چگالش |

جمع بندی

مشکل کندانس و خوردگی در دیگ چگالشی یک پدیده قابل پیشگیری است.

با رعایت اصول زیر میتوان عمر دیگ را تا ۱۵ سال افزایش داد:

- دمای برگشتی زیر ۵۵°C

- طراحی صحیح مدار هیدرولیک

- تخلیه اصولی کندانس

- استفاده از مصالح مقاوم در برابر اسید

- سرویس و تنظیم سالانه

دیگ چگالشی زمانی بهترین راندمان را ارائه میدهد که چگالش پایدار و کنترلشده داشته باشد؛ و این دقیقاً با تنظیم دمای برگشتی محقق میشود.

سایر مقالات

برخی محصولات دابو صنعت